Como garantir a eficiência da manutenção industrial e caldeiraria

Por: Augusto - 31 de Julho de 2025

Importância da manutenção industrial para a produção contínua

A manutenção industrial é um dos pilares fundamentais para garantir a continuidade da produção em qualquer setor. Quando bem executada, ela ajuda a evitar paradas inesperadas e reduz o tempo de inatividade, que pode resultar em perdas financeiras significativas. Além disso, a manutenção regular prolonga a vida útil dos equipamentos e aumenta sua eficiência.

A importância da manutenção pode ser observada em diversos aspectos. Primeiro, ao realizar intervenções preventivas, é possível identificar e corrigir problemas antes que se tornem falhas maiores. Isso não apenas assegura que os equipamentos funcionem adequadamente, mas também minimiza o impacto no fluxo de produção.

Segundo, a manutenção correta contribui para a segurança dos trabalhadores. Equipamentos mal conservados podem representar riscos, como acidentes ou falhas que afetam a integridade física da equipe. Portanto, garantir que a manutenção seja feita regularmente é uma responsabilidade crucial para os gestores das indústrias.

Outro ponto importante é que a manutenção impacta diretamente a qualidade do produto final. Equipamentos bem mantidos garantem que os processos produtivos sejam realizados de acordo com padrões de qualidade definidos, evitando desperdícios e retrabalhos que podem ocorrer devido a falhas nos maquinários.

Além disso, um forte programa de manutenção pode levar a uma redução significativa nos custos operacionais a longo prazo. Embora haja um investimento inicial nesse tipo de programa, os retornos em termos de produtividade e eficiência muitas vezes superam os custos, resultando em uma operação mais econômica e sustentável.

Finalmente, a implementação de boas práticas de manutenção industrial estabelece um ambiente propício para a inovação. Equipamentos novos e bem mantidos são mais receptivos a atualizações tecnológicas, permitindo que as indústrias acompanhem as tendências do mercado e adotem soluções que melhorem ainda mais seus processos.

Principais práticas na caldeiraria para evitar falhas

A caldeiraria é uma parte crítica da manutenção industrial, especialmente quando se trata de equipamentos e estruturas metálicas que precisam suportar altas temperaturas e pressões. Para evitar falhas e garantir a segurança, é essencial adotar algumas práticas eficazes.

Primeiramente, a realização de inspeções regulares é fundamental. Essas inspeções devem ser programadas e envolver a verificação de componentes como soldas, conexões, suportes e estruturas de suporte. Equipamentos que operam sob condições severas, como caldeiras, exigem uma atenção especial para identificar desgastes ou falhas antes que se tornem graves.

Outra prática importante é a manutenção preditiva. Isso envolve o uso de tecnologias que monitoram constantemente as condições dos equipamentos e permitem prever falhas antes que ocorra uma parada. Técnicas como análise de vibração, termografia e ultrassom podem ajudar a identificar problemas em seus estágios iniciais, facilitando intervenções programadas.

Além disso, a capacitação contínua da equipe é vital. Profissionais bem treinados estão mais aptos a identificar problemas e realizar manutenções de forma mais eficiente. Investir em treinamentos periódicos para a equipe de caldeiraria garante que todos estejam atualizados sobre as melhores práticas e novas tecnologias disponíveis no setor.

Ademais, a escolha de materiais de alta qualidade para a construção e reparação de caldeiras é uma prática recomendada. Materiais inadequados podem levar a falhas estruturais, exigindo reparos dispendiosos e, em casos extremos, resultando em acidentes. Sempre que possível, utilize materiais que atendam às normas e especificações técnicas adequadas.

Por fim, a documentação meticulosa de todas as atividades de manutenção e inspeção é essencial. Manter registros detalhados permite que a equipe visualize a história de cada equipamento, facilite futuras manutenções e identifique padrões que possam indicar problemas recorrentes. Essa prática melhora a gestão e a eficiência da manutenção.

Como elaborar um plano de manutenção eficiente

Elaborar um plano de manutenção eficiente é essencial para garantir que os equipamentos funcionem de maneira contínua e segura. Um bom plano deve ser estruturado e adaptado às necessidades específicas de cada indústria. A seguir, apresentamos algumas etapas chave para a criação de um plano eficaz.

Primeiramente, é necessário realizar um levantamento completo dos ativos da empresa. Isso inclui identificar todos os equipamentos e maquinários que requerem manutenção, assim como suas especificações, idades e históricos de manutenção. Ter um inventário detalhado ajuda a priorizar o que requer atenção imediata e o que pode ser monitorado a longo prazo.

Em seguida, defina os tipos de manutenção a serem realizados: corretiva, preventiva ou preditiva. A manutenção corretiva é feita após a ocorrência de falhas, enquanto a preventiva é programada com o objetivo de evitar problemas. A manutenção preditiva envolve monitorar a condição dos equipamentos para prever falhas. Uma combinação dessas abordagens geralmente resulta em um plano mais robusto.

Depois de definir as abordagens de manutenção, estabeleça um cronograma claro. Esse cronograma deve incluir a frequência das manutenções, prazos e responsáveis por cada tarefa. Usar software de gerenciamento de manutenção pode facilitar a criação e o acompanhamento desse cronograma, enviando lembretes automáticos para as intervenções programadas.

Adicionalmente, é importante alocar recursos adequados para a execução do plano. Isso envolve orçar custos para peças de reposição, ferramentas e horas de trabalho dos funcionários. Garantir que os recursos estejam disponíveis no momento certo evita atrasos nas manutenções e imprevisibilidades operacionais.

Outro ponto crucial é a capacitação da equipe. Treinamentos regulares garantem que os profissionais estejam aptos a seguir os procedimentos do plano de manutenção e atualizados sobre as melhores práticas e tecnologias. A equipe deve estar bem informada das suas responsabilidades dentro do plano e da importância de cada ação.

Por fim, é necessário revisar e ajustar o plano periodicamente. Avaliar a eficácia das manutenções realizadas, observar o desempenho dos equipamentos e coletar feedback da equipe permitirá melhorias constantes. Revisões anualmente ou semestralmente, por exemplo, ajudam a garantir que o plano se mantenha relevante e eficaz diante das mudanças nas operações e na tecnologia.

Ferramentas e equipamentos necessários para caldeiraria

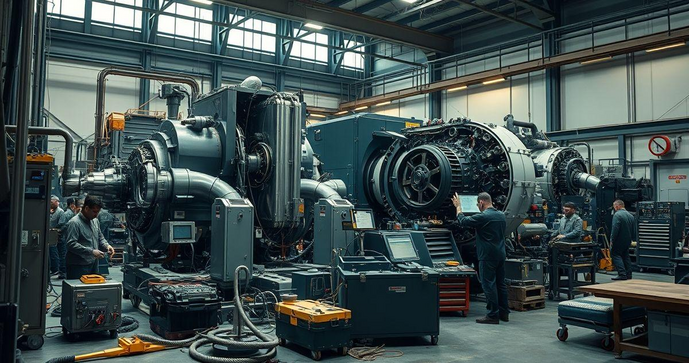

A caldeiraria é um setor que exige precisão e robustez, e para isso, o uso das ferramentas e equipamentos corretos é fundamental. Abaixo estão listados alguns dos principais itens que são essenciais para operações eficientes e seguras na caldeiraria.

Primeiramente, os equipamentos de soldagem são essenciais na caldeiraria. Isso inclui soldadores MIG, TIG e eletrodos, que são utilizados em diferentes aplicações dependendo do material e da espessura a serem trabalhados. A escolha do equipamento de soldagem deve considerar a natureza do projeto e as especificações dos materiais.

Outra ferramenta imprescindível são as máquinas de corte. Plasma cutters e serrames são utilizados para cortar metais com precisão, sendo essenciais em projetos que demandam cortes complexos e detalhados. A qualidade do corte impacta diretamente na eficiência da montagem final.

Além disso, as ferramentas de medição não podem ser esquecidas. Equipamentos como paquímetros, micrômetros e níveis de bolha são necessários para garantir que as dimensões e os alinhamentos estejam dentro das especificações exigidas. Sem medições precisas, a probabilidade de erros na montagem aumenta consideravelmente.

A manutenção e a montagem de caldeiras costumam exigir a utilização de equipamentos de elevação, como guindastes e talhas. Esses dispositivos são essenciais para mover peças pesadas e volumosas de forma segura e eficiente durante o processo de instalação e manutenção.

Para operações de soldagem e corte, o uso de equipamentos de proteção individual (EPIs) é fundamental. Isso inclui óculos de proteção, luvas, aventais e protetores auriculares, garantindo a segurança dos trabalhadores contra riscos associados às atividades de caldeiraria.

Por fim, a manutenção de ferramentas também é crucial para garantir a eficiência e a segurança. Ter um kit de manutenção, que inclua lubrificantes, chaves e peças de reposição, permite que os profissionais realizem ajustes e manutenções de forma rápida, evitando atrasos durante o trabalho.

Treinamento e capacitação da equipe em manutenção

A capacitação da equipe é uma etapa vital para garantir a eficácia das operações de manutenção industrial, incluindo a caldeiraria. Investir em treinamento permite que os colaboradores adquiram habilidades e conhecimentos necessários para realizar manutenções de maneira segura e eficiente.

A seguir, apresentamos algumas abordagens importantes para o treinamento e capacitação da equipe.

Primeiramente, é crucial identificar as necessidades específicas de treinamento. Isso pode ser feito por meio de uma análise das competências atuais da equipe e as exigências do trabalho. A partir dessa avaliação, as empresas podem mapear quais áreas necessitam de mais foco, como segurança no trabalho, manuseio de ferramentas específicas, ou procedimentos de manutenção preventivos e preditivos.

Em seguida, a elaboração de um plano de treinamento deve incluir diferentes métodos de ensino. Aula prática, workshops e cursos online são formas eficazes de transmitir conhecimento. A combinação de teoria e prática é especialmente eficaz na manutenção, pois permite que os colaboradores apliquem imediatamente o que aprenderam em situações reais.

Além disso, o envolvimento de profissionais experientes como instrutores é fundamental. Eles podem compartilhar experiências, oferecer dicas práticas e esclarecer dúvidas, facilitando o aprendizado. A troca de conhecimentos entre equipes mais experientes e novatos também proporciona um ambiente colaborativo e de aprendizado contínuo.

É igualmente importante implementar um sistema de avaliações regulares. Testes, simulações e feedback constante ajudam a monitorar o progresso da equipe, identificar áreas que necessitam de reforço e garantir que as práticas de manutenção estão sendo seguidas corretamente. Essa avaliação pode ser formal, com questionários, ou informal, através de observação e interações.

Outra prática recomendada é a capacitação contínua. Em um setor em constante evolução como a manutenção industrial, é vital que a equipe esteja sempre atualizada com as tendências e novas tecnologias. Promover workshops regulares e incentivar a participação em conferências e seminários mantém a equipe informada sobre inovações e melhores práticas.

Por fim, criar uma cultura de segurança é fundamental. A consciência sobre a importância da segurança no trabalho deve ser enfatizada em todos os programas de treinamento. Isso não apenas protege os trabalhadores, mas também melhora a eficiência operacional, uma vez que a segurança adequada minimiza o risco de acidentes que possam interromper a produção.

Tendências e inovações em manutenção industrial e caldeiraria

A manutenção industrial e a caldeiraria estão passando por transformações significativas, impulsionadas por tendências e inovações tecnológicas. Essas mudanças visam aumentar a eficiência, reduzir custos e melhorar a segurança operacional.

A seguir, exploramos algumas das principais tendências e inovações que estão moldando o futuro da manutenção.

Uma das principais inovações é a manutenção preditiva, que utiliza a Internet das Coisas (IoT) e sensores para monitorar o desempenho dos equipamentos em tempo real. Essa abordagem permite que as empresas identifiquem falhas iminentes antes que ocorram, planejando intervenções de manutenção de forma mais estratégica e reduzindo o tempo de inatividade não planejado.

A automação e a robótica também estão se tornando cada vez mais comuns na manutenção industrial. Equipamentos automatizados podem realizar inspeções, limpeza e manutenções básicas, permitindo que os técnicos se concentrem em tarefas mais complexas que exigem habilidades especializadas. Isso não apenas melhora a eficiência, mas também contribui para a segurança, minimizando a exposição dos trabalhadores a riscos operacionais.

Outra tendência importante é o uso de big data e análises avançadas. Ao coletar e analisar grandes volumes de dados provenientes de máquinas e processos, as empresas podem obter insights valiosos sobre o desempenho dos equipamentos. Isso ajuda a otimizar os programas de manutenção e a tomar decisões mais informadas, ajustando as estratégias conforme necessário para atender melhor às demandas operacionais.

A realidade aumentada (RA) e a realidade virtual (RV) estão emergindo como ferramentas inovadoras no treinamento e na execução de manutenções. Com essas tecnologias, os técnicos podem realizar simulações de procedimentos complexos em ambientes digitais, aprimorando suas habilidades sem os riscos associados ao trabalho em equipamentos reais. Além disso, a RA pode ser usada diretamente no local para auxiliar os trabalhadores, fornecendo instruções visuais enquanto eles trabalham.

Por fim, as soluções de manutenção baseada em nuvem estão facilitando a gestão de ativos e a programação de manutenções. Essas plataformas permitem que as empresas monitorem seus equipamentos de forma remota, acessem dados históricos e colaborem em tempo real, aumentando a eficiência operacional e a capacidade de resposta a problemas emergentes.

As tendências e inovações em manutenção industrial e caldeiraria não apenas melhoram a eficiência e a segurança, mas também transformam a forma como as empresas operam. Adaptar-se a essas mudanças é essencial para garantir a competitividade no mercado atual, alinhando-se com as exigências de um ambiente de produção cada vez mais dinâmico e tecnologicamente avançado.

A manutenção industrial e a caldeiraria são componentes essenciais para a eficiência operacional de qualquer indústria. Ao investir em práticas adequadas de manutenção, treinamento contínuo da equipe e na adoção de inovações tecnológicas, as empresas podem não apenas prolongar a vida útil dos seus equipamentos, mas também maximizar a segurança e a produtividade.

Com as tendências emergentes, como manutenção preditiva, automação e o uso de big data, o futuro da manutenção industrial é promissor, oferecendo soluções que ajudam a enfrentar os desafios modernos do setor. Assim, as organizações que se adaptam e incorporam essas práticas tendem a se destacar no mercado, garantindo um funcionamento mais eficaz e sustentável a longo prazo.